Die Durchführung des Projektes erfolgte über vier Doppelstunden, an denen jeweils verschiedene Schwerpunkte behandelt wurden.

Ablauf des Projekts

Einheit 1: Individualisierung und Fertigung des Chassis per Lasercutter

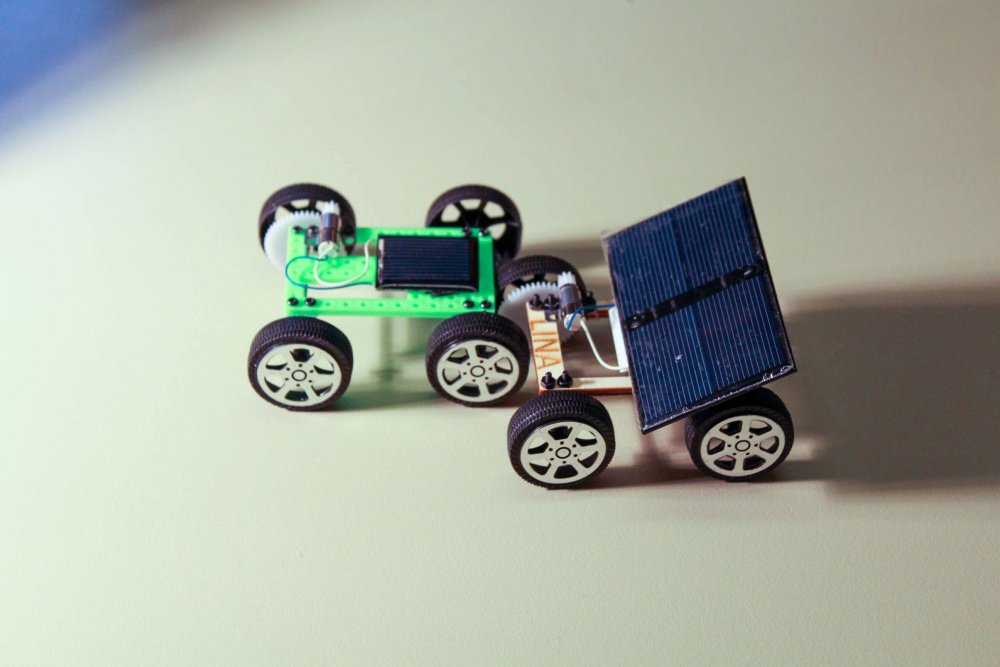

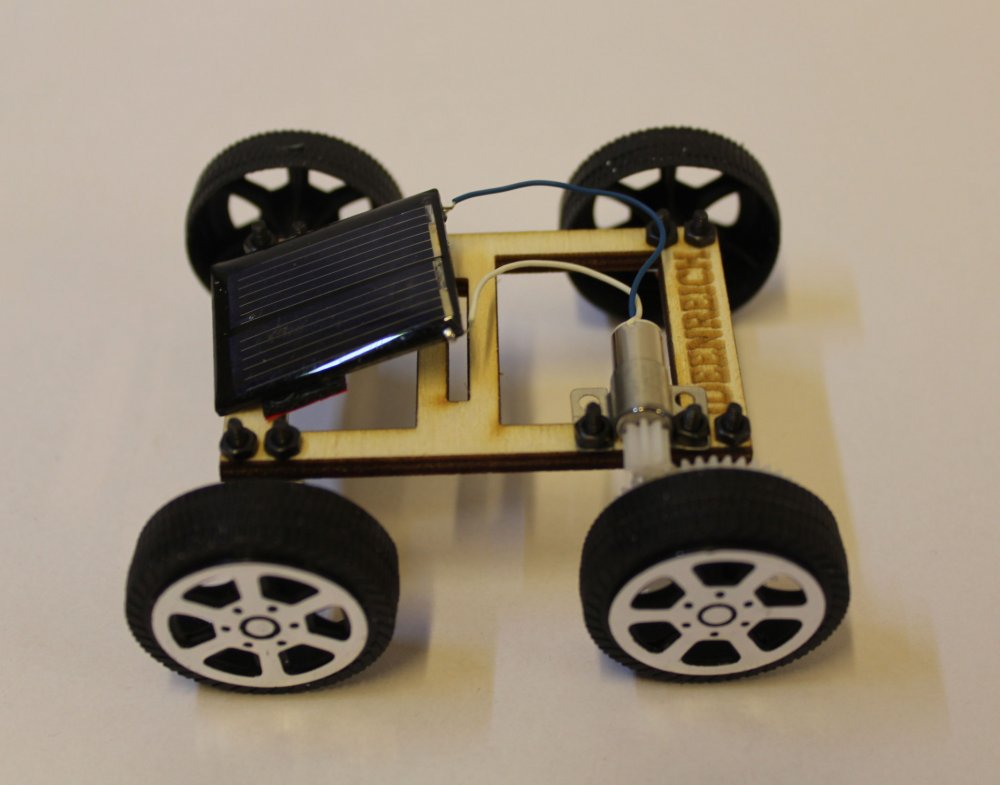

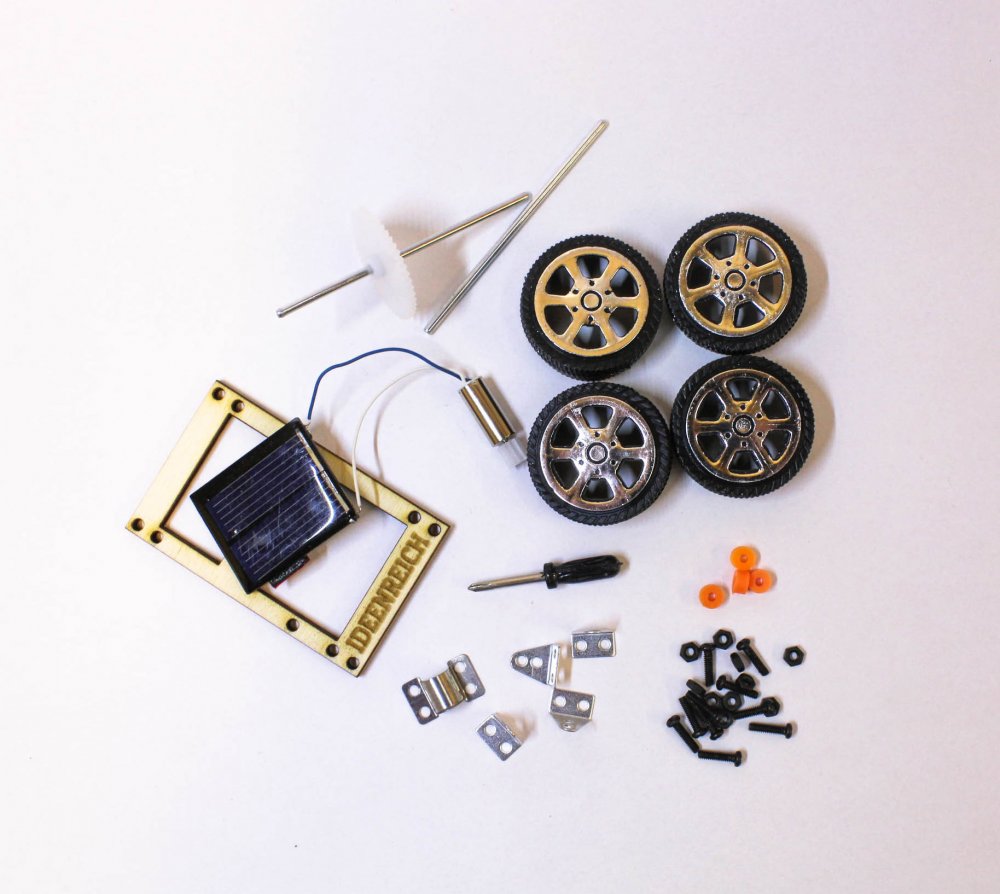

Zunächst werden die Bausätze vorgestellt, die als Grundlage für das Solarauto-Projekt dienen. Ziel des Projektes ist es, ausgehend von diesem Bausatz, ein funktionsfähiges Solarfahrzeug zu kreieren, wobei verschiedene Elemente der Bausätze individualisiert und optimiert werden. Dabei kommen die Lernenden mit verschiedenen Fertigungstechnologien und deren Anwendung in Kontakt.

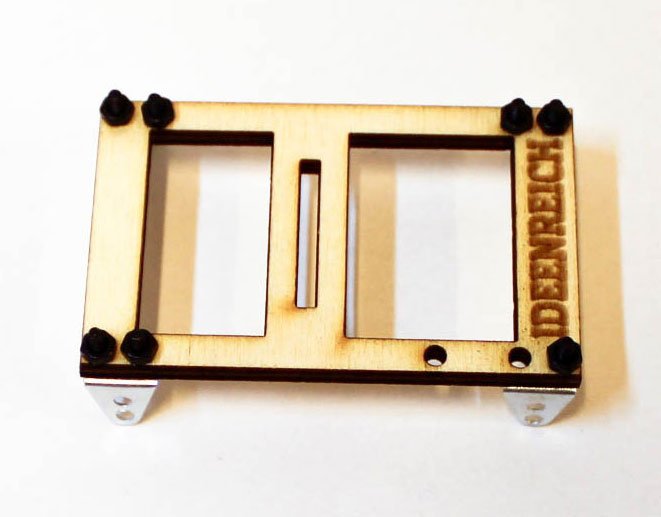

Inhalt der ersten Doppelstunde ist es, ein digitales Modell des Chassis zu bearbeiten und für die anschließende Fertigung im Lasercutter vorzubereiten. Dabei arbeiten die Lernenden in Zweiergruppen am Laptop mit dem Bildbearbeitungsprogramm Inkscape, wobei eine Blankoversion des Chassis vorgegeben ist.

Die Lernenden machen sich mit der Software vertraut, erstellen eine Vektorgrafik ihres Vornamens, positionieren diese korrekt auf dem Chassis und speichern die Grafik anschließend im richtigen Dateiformat ab.

Anschließend werden die Chassis im Lasercutter aus 3mm-Sperrholzplatten gefertigt. Zusätzlich erhalten die Lernenden einen Bausatz für eine Box, in der später das Fahrzeug aufbewahrt und transportiert werden kann. Diese Bausätze sind bereits vorbereitet und geschnitten und müssen lediglich in der richtigen Anordnung verleimt werden.

Einheit 2: Montage der Bausätze

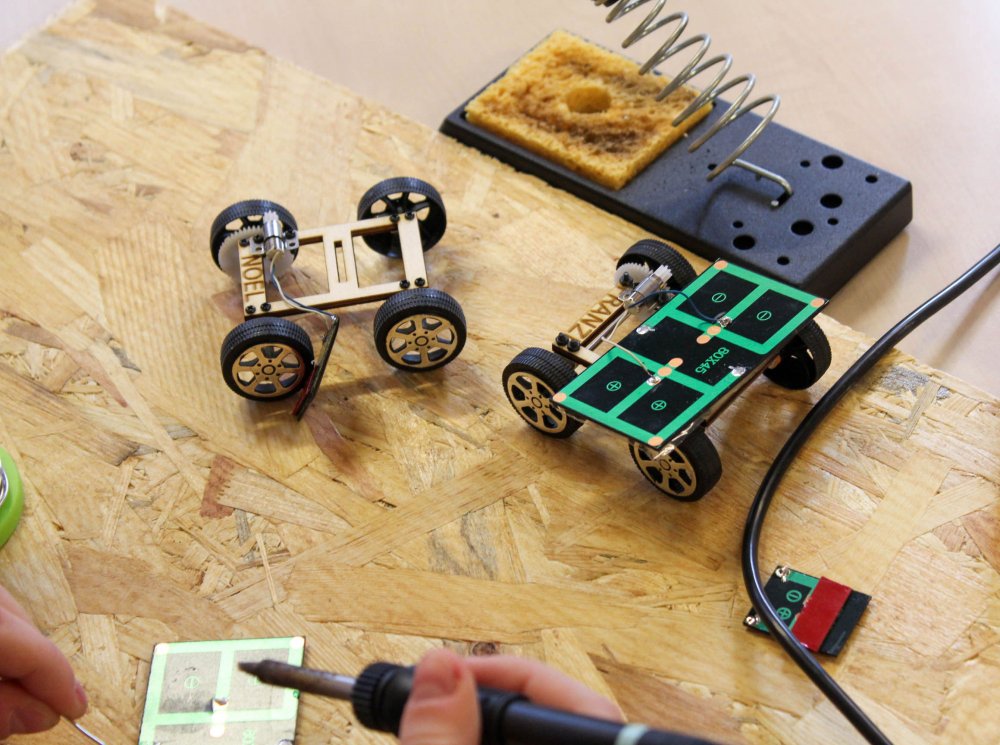

In der zweiten Doppelstunde werden die Bausätze zusammengebaut.

Dabei werden bis auf die individualisierten Chassis die Bauteile der Originalbausätze verwendet. Die Lernenden montieren ihr Fahrzeug selbstständig mithilfe einer von uns erstellten Montageanleitung.

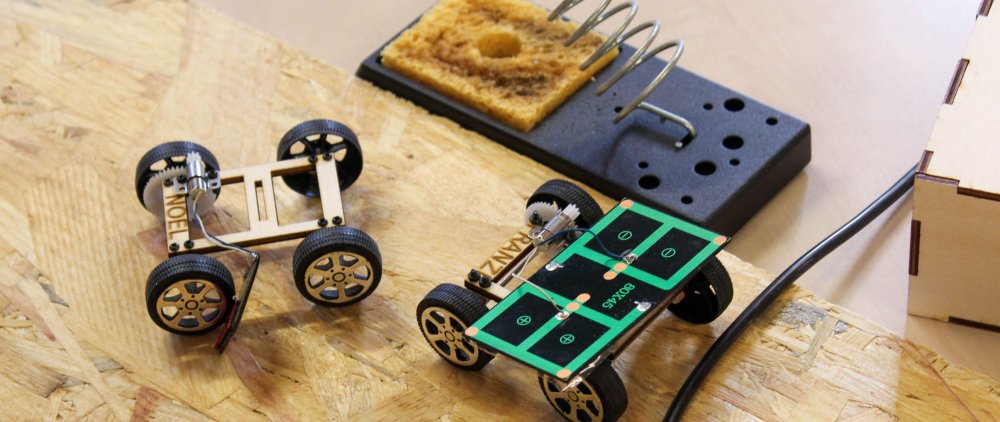

Nach der Montage werden die Fahrzeuge unter verschiedenen Lichtquellen (z.B. Baustrahler, Lötlampe, Sonneneinstrahlung durch Fenster) getestet.

Einheit 3: Konstruktion des Winkelkeils zur Aufnahme des Solarpanels

Die Solarpanels des Original-Bausatzes liegen flach auf dem Chassis auf. Zu Optimierungszwecken soll der Bausatz um einen Winkelkeil erweitert werden. Dieser wird von den Lernenden selbst im CAD-Programms Solid-Edge konstruiert und anschließend im 3D-Drucker gefertigt.

Nach einer Einführung in den 3D-Druck, werden grundlegende Funktionen des CAD-Programms (Erstellen einer 2D-Skizze, Extrusion, Ausschnitt, Bemaßung von Bauelementen, Verrundungen erstellen) anhand eines Probestückes demonstriert und geübt. Anschließend erfolgt die eigenständige Konstruktion des Winkelkeils anhand einer einfachen technischen Zeichnung. Die Lernenden arbeiten dabei wieder in Zweiergruppen am Laptop.

Einheit 4: Fertigung des Winkelkeils mittels 3D-Drucker und Verlöten des Solarpanels

Nach einer Einführung in die Software Cura, welche aus dem digitalen 3D-Modell den Maschinencode für den 3D-drucker generiert, starten die Lernenden eigenständig die 3D-Drucke der Winkelkeile.

Während die Winkelkeile im 3D-Drucker entstehen, widmen sich die Lernenden der weiteren Optimierung der Fahrzeuge. Bei den Testfahrten (Einheit 2) zeigte sich, dass die Fahrzeuge oft Probleme haben, das Anlaufmoment zu überwinden. Dies soll durch eine größere Solarplatte verbessert werden. Nach einer praktischen Einführung zum Löten arbeiten die Lernenden in Zweiergruppen an jeweils einer Lötstation. Anschließend an die Lötarbeiten werden die fertigen Winkelkeile aus den 3D-Druckern entnommen und die Fahrzeuge montiert.

Auf einer Rennstrecke, bestehend aus zwei aneinander gereihten Tischen und einem Baustrahler, werden die fertigen Fahrzeuge final getestet. Hier können die Schülerinnen und Schüler die Optimierungsmaßnahmen

vergleichen und bewerten.